Kuvia auton osien entisöinnistä (ennen ja lähes jälkeeen)

Picture taking during restoring different componens (before - almost after)

Osien entisöinti tapahtui 'puusepänverstaassani'. Työkalut eivät

oikein sovellu auton kunnostukseen paitsi kun piti tehdä neliskulmaisia

reikiä kumitiivisteiseen. Kuvasta kyllä näkyy, että nokka-akselit

olivat tässä vaiheessa puusta. Seuraava projekti onkin verstaan

palauttaminen puusepänverstaaksi (hieman likainen tällä hetkellä).

Emäntä itse ehdotti siirtymistä autojen kunnostamiseen sen jälkeen kun

oikeasta kädestä lähti vaihteeksi yksi pois sirkkelillä (saan 20% alennuksen

manikyyreistä).

Autotallissa tilat ovat hieman ahtaammat. Juuri ja juuri saa oven kiinni.

Emännän Tiffany-lasitöiden edellyttämä pöytä vie isännän harrastuksilta

turhaa tilaa :)

Huom: Työtavat ovat omia valintojani ja eivät taatusti aina oikeita

Restoration of most parts were made in my woodworking shop. Tools in there

were not ideal for this project until I needed to drill square holes into

rubber. Note the wooden camshafts. After the Jaguar project the

next project is re-building the workshop. Actually my wife succested

starting restoring cars. This happened after I lost once again one

finger in the table saw. Good news: I get a 20% discount from manicures

(three left on right hand ).

Space in the garage is quite limited. The car just and just has

room to fit in as there is a desk for my wifes Tiffany glass hobby.

Note: Working methods are my personal choices and definately not

always the corret ones! |

|

|

Lämmityslaite/Heater:

|

|

|

|

|

Oli lähes toimiva ruosteisuudestaan huolimatta. Äänet olivat vaan

melko kovat... Kenno oli onneksi ihan kelvollinen ja moottorikin

kunnostuskelpoinen. Mitä erilaisempia tiivistemateriaaleja tästä

aparaatissa on käytetty (alkuperäiset olivat kylläkin 'korvattu'

Sikaflex:llä). Roottorin siiven tasapainoitus kannattaa tehdä

huolella, sillä jälkikäteen joutuu purkamaan puoli autoa lämmittimen

irroittamiseksi.

Video

purkamisesta (MP4 19MB !!).... Was almost functional even being so rusted.

Noice was quite like from a fighter jet. Luckily the heater matrix was

in good order and the fan motor could also be salvaged. Quite many

different kind of insulation materials were needed. It is worthwile

spending a lot of time balancing the fan blades. Afterwards you must

strip down half the car to do this.

Video from dismantling (MP4 19MB

!!)

...

|

Alkuun/Top

Alkuun/Top |

Pyyhkijän moottori/Wiper motor

(LHD):

|

|

|

|

|

|

Oli täysin toimintakuntoinen, mutta pitihän se laittaa molekyyleiksi

kuten muutkin osat.

Johdotus oli (melkein) värisokean unelma: kaikki johdot samanvärisiksi

haalistuneita. Kasaaminen kestikin sitten 'hieman' kauemmin, koska on

8-sormiselle melko ahtaita paikkoja - en suosittele purkamista. MP4

Video 9.4 MB ...

Was fully functional but of course it was put into parts as with all the

other components. Wiring was a nightmare for a (almost) color blind: all wires

were shaded to the same color (light dirty gray). Re-assembling was

quite tedious for an eight-fingered and suggest not doing the same I did.

MP4 Video9.4MB... |

Alkuun/Top

Alkuun/Top |

Venttilikopan

kannet/Camshaft covers

|

|

|

|

|

|

Jo ensi vilkaisulla

konehuoneeseen...

selvisi, että siellä odotti melkoinen

urakka. Kansien kunnostus ei ollut pelkkä esteettinen vaihe, sillä 'joku'

oli murtanut pakopuolen kannen kiristämällä liikaa kiinnitysmuttereita.

Onneksi kaverilla on TIG-vehkeet. Tiettyjen kirjojen mukaan kannet saa

kiillottaa kunhan ei ihan peiliksi. Onneksi ei tarvitse, sillä hionta

alkoi 80:lla hiomalaikalla ja viimeinen sitten viikon päästä 3M:n medium hiomatahnalla.

Verstas oli lähes musta lattiasta kattoon alumiinipölystä. Mitäpä sitä

turhaan paikkoja suojaamaan :) Kuvan hionta ei ole lopullinen.

Hiomatahnat kannattaa osaa automaaleja myyvistä liikkeistä!

After the very first glance into the

engine bay... you saw that there is a

major project waiting for you. Restoring the camshaft covers was not

done for esthetic reasons only as 'someone' had overtighted the exhaust side

cover nuts cracking the cover. Luckily my friend has TIG welding equipment.

According to some books you may polish the covers but not to too shiny

finish. Lucky for me as I had to start with 80 grid sanding paper and

gradually goto to medium-fine grinding paste. The workshop was covered

by black aluminium dust from floor to ceiling. Why bother to protect

anything :) |

Alkuun/Top

Alkuun/Top |

Etuakselisto/Front axle |

|

|

|

|

|

Oli teknisesti melko hyvässä kunnossa ja osa puslista yritetty joskus

vaihtaa huonolla menestyksellä. Puslan saa paikalleen

kunnolla vain hydrauliprässillä - ei lekalla. Jarrusylinterit olivat

alkuperäiset Dunlopit, mutta ne olivat totaalisen ruostuneet ja löytyvät

tällä hetkellä miljoonalaatikostani. Kuvasta näkyy miten

kierrejousia EI saa vaihtaa ja miten Bilteman puristin on hieman

rasittuneena. Oikea tapa on käyttää iskarin reiän läpi työnnettävää

kierretankoa ja vastakiinnitys alatukivarressa olevaan jousen

kiinnityslevyyn. Jousen takaisinlaitto olikin varsin nopea toimenpide

(vain kaksi iltaa katkenneen alalevyn pultin takia).

Yksi tyypillinen harmituksen aihe oli vaihto-osien laatu. Uudet

tukivarsien stopparikumit olivat näennäisesti siistin mustia, mutta olivat

maalattu vanhan ruosteisen pellin päälle (vain uusi kumi vulkanisoitu

kiinni). Piti hiekkapuhaltaa pelti puhtaaksi ja maalata uudestaan

(epoksiprimer + 2K akryylimaali ruiskulla). Taas turhia työvaiheita!

Terveisiä Manners:lle Englantiin (vai Kiinaan?). Puslien vaihto

sujui vauhdilla IKH:n kiinalaisella 12tn hydrauliprässillä.

Was technically is working condition and some bushes were even

replaced almost properly. Brake cylinders were original Dunlops but could

not be salvaged due to heavy rusting. In the picture you can see how

NOT to remove the coil springs. Standard compressors that are used to

compress from outside only (McPherson) don't work. You must have a

special spring compressor that is used through the shock absorber's hole.

Well, I learned my lession here and made myself an improvised but sturdy

version before re-assembling.

A cheap 'chinese' hydraulic press was very handy when replacing the bushes -

accurate positioning and even pressure.

One very annoying issue here was the low quality of replacement parts.

New stoppers for the -upper/lower wishbones were made from old rusty parts with just new rubbers.

Thin layer of black paint sprayed after that

and then sold as new ones. Had to sandblast to bare metal and repaint

(epoxy primer+ 2K acryle paint).

Greetings to David Manners Ltd to UK (or to China)! |

Alkuun/Top

Alkuun/Top |

Takajarrut/Rear Brakes

|

|

|

|

|

|

Tämä

oli yksi työllistävimpiä työvaiheita, koska

käsijarrumekanismi oli asennettu vinoon, pultit poikki, ...

Lisäksi napa oli kiristetty niin tiukalle, että akselisto piti viedä

korjaamolle sen irroitusta varten. Sielläkin napa piti hehkuttaa

hitsillä punaisesti eikä meinannut lähteä edes huippuhyvillä ulosvetäjillä

- vasta leka auttoi.

Itse tuhosin hermoni ja kolme Bilteman ulosvetäjää ennen sinne vientiä.

Jarrumäntiä ja -levyä lukuunottamatta osat ovat kunnostettuja.

Jarruputket on tehty metritavarasta ja muotoon taivutukset tehty silmällä

ilman tietoa alkuperäisestä tavasta. Osamanuaalissa on kolme

vaihtoehtoa ja ylläoleva ei välttämättä ole oikea. Ilmausruuvin paikka

ratkaisee yhdysputken reitin. Ruuvi taitaa sittenkin olla alhaalla eikä

ylhäällä kuten manuaalissa näytetään (2.4-litrainen, 3.

versio jarruvariaatioista). Ennen-kuvastahan jälkikäteen huomasin miten oli

vedetty. Yksikään Jaguar:n manuaaleista ei kylläkään esittänyt tätä

vaihtoehtoa.

Vinkki: Kannattaa puhdistaa kierretapilla/-pakalla (tuumakoot)

kaikki kierteet ennen ja jälkeen maalauksen. Kasaaminen on paljon

mukavampaa, kun pultit/mutterit voi kiertää paikoilleen käsin. Pitää

muistaa olla tarkkana kierretyypin kanssa (UNF:a on > 90% kierteistä.

Pehmeissä materiaaleissa pääsääntöisesti UNC). Sekaan kyllä mahtuu myös aivan

mystisiä kierteitä ja näitä ei saa väkisin mennä kierteistämään väärällä

tapilla. Kokeile aina kierteen 'oikeutta' esimerkiksi sen

korvattavan ruostuneen pultin ja kierrepakan avulla.

This simple looking stage was one of the most laboursome ones. The

handbrake mechanism was installed wrongly and bolts cut and/or misthreaded.

Most annoying task was removing the wheel hub. It was tightneded so tight

that the whole axle was taken to a pro-workshop. Even they had

difficulties to get is out. Finally it was heated red hot and sledge

hammered out. The brake pipes are self-made and bent to form by eye only

as there was no exact pictures how they should go. 3rd version of the

bridging pipe will still be tried as the bleeding nibble seems after all for

some reason be

at the bottom. See the bridging pipe in the before picture. Hint:

Clean all the threads before and after

painting. This will pay back during assembling as you can pre-tighten the

bolts by hand only. An cheap tap-and-die set will do the job. Just be

careful to select the correct thread type (UNF most common, UNC mostly in

soft materials such as aluminium). Always check the thread type by testing

the tap/die to the old bolt/nut. |

Alkuun/Top

Alkuun/Top |

Jäähdytin/Radiator

|

|

Vaati uudelleenkennotusta (Vantaan Jäähdytin Oy), mutta oli muuten hyvässä

kunnossa. Suuri taistelu aitoudesta syntyy varmaankin siitä, että

2.4:ssa EI syylärissä ole lasikuituista suojusta vaan peltinen lippa

ylhäällä. Kuva valitettavasti kiiltelee niin paljon, että sitä on

vaikea erottaa. Syylärin maalauksen kanssa meni hermot, koska

korjattaessa ne suditaan Miranol-tyypisellä mustalla maalilla ja lämmitetään

uunissa. Aikamoinen homma poistaa kaikki Miranolit (paitsi kennosta), ruiskuttaa

primer + filler ja pintaan kiiltävää 2K-mustaa.

The radiator needed a new core but otherwise it was in quite good condition.

I know that a dispute with raise as there is no glassfiber cowl. In

MK2 2.4 there is NONE but instead a small steel plate on the top as a 'hat'.

Unfortunately the radiator shines so much that it is difficult to se how it

looks :)

|

Alkuun/Top

Alkuun/Top |

Työkalulaatikko/Toolbox:

|

|

Osa työkaluista puuttui ja

ne piti hankkia eBay:n kautta. Työkalut on tarkoituksella jätetty

hieman kuluneen näköisiksi (maalauksen jälkeen teräsvillalla kiilto pois).

Melkoisen arvokas laatikko jos sattuu puuttumaan kaikki työkalut!

Itseltäni puuttui onneksi vain rasvaprässi ja jakoavain. Vaikea sanoa onko

koko setti autenttinen. Rasvaprässin ohje ei nipottajien mielestä ainakaan.

Tuskin mikään paperi kestää originaalikunnossa 45-vuotta.

Some tools were missing and had to be bought through

eBay. The tools are left on purpose looking slightly worn looking (painted thinly and then

used steel wool to take away some paint). Toolbox is quite expensive

if you don't have it. Luckily I just had to find missing two tools for

it. Hard to say if the set is fully authentic. |

Alkuun/Top

Alkuun/Top |

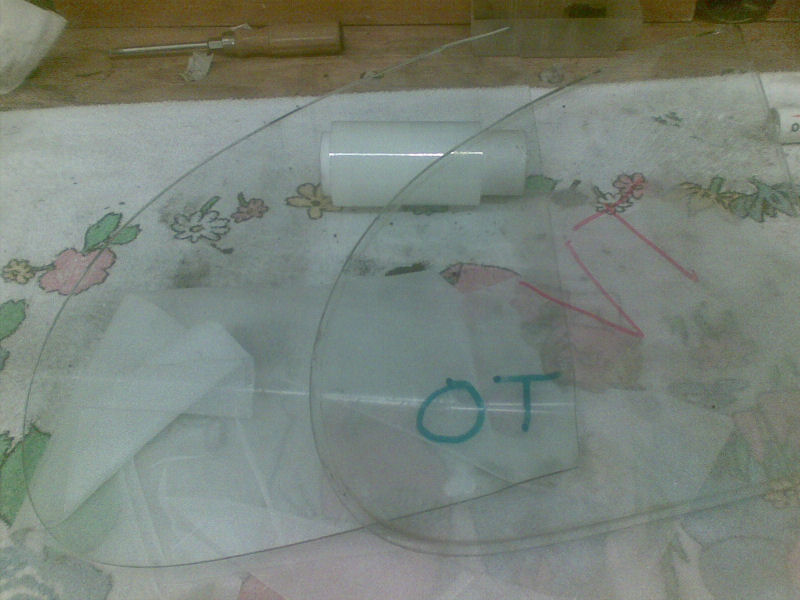

Lasien kiillotus/glass

polishing (23.2.2009)

Lasit olivat siistin näköiset ja taitaa kaikissa olla alkuperäiset

'Triplex' etsauksetkin. Alkujaan vain putsasin ne kunnolla ja

ajattelin niiden kelpaavan sellaisenaan. Kyselin kyllä lasien

kiillotusta parista lasiliikkeestä ja olisi kustantanut noin 300,- (lasit

kiinni autossa ja kiillotus ulkopuolelta). Vaikea vaan tässä vaiheessa

viedä autoa laseineen ... Kuulin sitten, että onnistuu tehdä itsekin.

Tilasin TeknoFocus Oy:stä

550 g purkillisen Cerium-oksidipulveria a' 16.90. Purkillisella

kuulemma kiillottaa naapurinkin autot.

Tavoitteena ei ollut hioa laseja uudenveroisiksi vaan tasalaatuisiksi

(tuulilasi naarmuinen mutta sivulasit eivät).

The glasses including the windscreen were in pretty good condition and

had even the original 'Triplex' etchings. In the bebinning I just

cleaned them properly and thought that's it. Then I heard that it is

possible to polish them by yourself. All you need Cerium-Oxcide powder

and some polishing machine. In Finland a can of the powder costed

16.90 ˆ per 550 grams and this is enough for two cars.

The goal was not to polish the glasses like new but to get all of them

to the same shine level. |

| |

|

|

|

Lasit olivat jo valmiiksi irrallisina ja pesty tinnerillä.

Kunnon pesuaine näytti olevan kuitenkin maalinpoistoaine (Nitromors).

Tällä lähti loputkin tiivistejäämät ja samalla repaleinen ruotsalainen 1977

autoveromerkkikin. All of the glasses and their chromed frames were

already removed before this stage. Most effective cleaning method

seems to be using paint remover (Nitromors). This removes all the

sealant resedues and even stickers - goodbye to the Swedish road tax label

resedues from 1977. |

Vinkki: Tee hionta lähellä pesuallasta.

Hint: Do the polishing near a washing place. |

Työskentelytila tarvittavat tarvikkeet ja työkalut.

Itselläni oli jäänyt MB814- projektista 3M:n maalin kiillotuslaikkoja ja

kova 150mm viimeistelylaikka tuntui olevan tehokkain.

Cerium-oksidipulveria kaadetaan muutama ruokalusikallinen lautaselle ja

lirauksella vettä siitä tulee tahnamaista. Sitten vaan tahnaa lasiin ja

hiomakone käyntiin. Saa hioa aivan huoletta koska tahna on niin

hienoa. Pikkulaseja hioin molemmin puolin noin 15 mins per lasi .

Working space and accessories. Any grinding machine with good clean

polishing pad will do. I had 6" polishing pads from my previous MB814

project and found that a hard one is best. Your make a paste by taking

few spoonfuls of the powder and add just a little of water to get it pasty. Then spread

the paste over the glass surface and start polishing. I polished the quarter

light windows (both sides) for about 15 mins per glass. There is no

risk for overpolishing. |

Neljän oven kehykset laseineen.

Four door frames with polished glasses 'stacked'

|

Tässä ovat takaovien tuuletusräppänöiden lasit rinnakkain.

Päällimmäinen (VasenTaka) on hiomatta. Ero on melko huomattava ja varsin

pienellä työllä - eikä maksanut kuin 0.20 ˆ tarvikkeina ja muutaman tupakan.

Suurempia naarmuja hiomalla EI saa pois, mutta pinnasta tulee tasalaatuinen.

Tuulilasia en ole vielä alkanut hiomaan, koska kerään ensin henkisiä voimia

tähän hommaan. Päivitys 25.2.2009: Kiillotin seuraavana

päivänä kaikki loput lasit - paitsi tuulilasin, jonka idiottina olin

varastoinut huolimattomasti ja se oli haljennut. Ovien laseista tuli

uudenveroiset vaikka olivat totaalisen naarmuunteneet. Sitä ne

hiekanjyvät tekevät siellä tiivisteen välissä eikä jääraappakaan auta asiaa.

Here are the rear quarter light glasses. Glass on

the top has not being polished yet. Below that is the polished

(OT=right rear) glass and the difference is quite visible. The method

will NOT remove any deep scratches but you achieve an evenly shining

surface. The polishing cost for these glasses were 0.20 ˆ in material costs

and a few cigarettes. The windscreen has not being polished yet as I have to

gather some mental strenght before doing this. Update 25.2.2009:

It took only one night to polish rest of the glasses. As an idiot I had

stored the windscreen so that it had cracked and have to buy a new one. Sliding glasses look now

like new! |

Alkuun/Top

Alkuun/Top |

Puuosien kunnostus/Restoring

wooden parts

|

|

Kuten sivun yläosasta näkyy olisi minulla ollut käytössä täydellinen

puusepänverstaani ja 35v kokemukseni puusepätöistä. Aloitin

jo osien kunnostuksen kun piti tunnustaa, että nyt ei taidot riitä.

Kokeilin viiluttaa kojelaudan päällystä, koska tästä oli lähtenyt

'häikysyreunus' kokonaan irti. Sananmukaisesti oli liikaa mutkia matkassa.

Onneksi näin sillä olin laittamassa väärää viilulajia. Itsellä sattui

olemaan muutama siivu pähkinäpuuta, mutta aidossa on amerikkalaisen

pähinkäpuun juurta. Tätä löytyy kyllä Viilukeskus Oy:stä Turuust', jos

kiinnostaa.

As you can see from the picture at the top of this page, I have a very

well equipped woodworking shop myself (and some 35 year experience in

furniture making). I already started restoring the wooden parts when I

had to confess that my skills are not good enough. Here you can see one

trial (see how many clamps are in use and even they run out). Luckily this

was a disaster as I used wrong kind of veneer. Jaguar experts

say that it must be walnut but woodworkers KNOW that it is actually

(american) walnut root.

|

| Etsin sitten tuloksetta kotimaista puuseppää

tähän hommaan, mutta ainakaan Keski-Suomesta ei löytynyt yhtään - paitsi se

ainoa eläkeläinen, joka sanoi etsinnän olevan turhaa: eivät nykypuusepät

tiedä enää viiluttamisesta mitään. Löysin netin kautta viimein

Englannista L&S Reveering (ks. linkkisivu) ja

heillä oli valmis hinnasto MK2 puuosien kunnostamisesta. Ei muuta kuin

osat pakettiin (7 kg) ja Englantiin. Kuukauden päästä tulivat takaisin

kuten lupasivatkin. Alla on kuva kasattavana olevasta mittaripanelista

hieman keskeneräisenä. I then looked for Finnish woodworkers willing and

capable of doing this job. No success. Younger woodworkers are

not anymore familiar with traditional reveneering. Had to look for one

from UK and found a company named LS Reveneering (see

links page). Here you can see how nice job

they did:

|

Mittarien kunnostus/restoring gauges

|

|

Mittaristot tuli 'huvikseen' purettua ja puhdistettua, tiivisteet

uusittua ja maalata kehyksiin uudet mustat pintaan. Melko simppeli

homma tehdä ja jälki näkyvä kunhan sen 1. mittarin uskaltaa purkaa.

Matkamittarin meinasin nollata, mutta jätin ne x45,000 km näkyviin.

I dismantled all the gauges and cleaned them, changed seals, polished

glasses and repainted. Pretty simple job after you get the confidence

to start doing it. Start from the cheapest and do them one at a time.

|

Alkuun/Top

Alkuun/Top |

Jarrutehostin/Brake Servo

Naapurimaassa tehostajaksi oli vaihdettu yleismallinen tarvikeosa.

Aikalailla samanlainen - mutta ei riittävästi.

Sitten alkoi se tyypillinen rumba: mistä löytyisi vanha alkuperäinen, ...

The brake servo installed was a modern uprated version and thus

removed. Now came the problem: where to get an original one? |

|

Tässä paras löytämäni autenttinen tehostin. Löytyi

Trianglelta Turusta pitkän etsimisen jälkeen. Ulkonäöstä päätellen

sitä ei välttämättä pidetty myyntikelpoisena ja varoitettiin ettei siitä

ikinä saa toimivaa.

Here is the best new authentic brake servo I found.

Looks promising to start with. Didn't cost very much and the seller

warned I can't get into working condition. Didn't know me then.

|

|

Pääkomponentit ranskan hiekkapuhalluksen jälkeen

Main components after serious sand blasting. Alkajaisiksi koko ruosteläjä täysin osiksi. Ruuvit

olivat aavistuksen ruostuneet kiinni, mutta siihen on jo tottunut Tiivisteet

ja stefat koetin saada pois ehjinä, jotta niitä voi sitten käyttää mallina

uusia tehdessä/hankkiessa. Sisällä odotti yllätys: ei merkkiäkään

ruosteesta, jopa mäntä liikkui pienen maanittelun jälkeen (8 kBar).

I

first put the unit totally into pieces. All nuts and bolts very

obviously rusted quite tightly. I did my all to preserve the gaskets

and seals in order to use them as templates or references when looking for

new ones. Suprisingly the interior was almost like new and even the piston

was moving (8 kBar air pressure helped a little). |

|

Osat pohjamaalattu 1K-hartsimaalilla jonka päälle

ruiskutettu N kerrosta filleriä. Alkuperäinen pönttö on

keltapassivoitu, mutta olisi pitänyt hioa pellit aivan sileiksi ja lopulta

pelti olisi loppunut kesken. Kuvassa tehostin esikasattuna ilman

tiivisteitä ja sisäosia. Parts primered and coated with several layers

of sprayed 2K filler The very original was yellow passivated

(cad coated) but you would have to sand the parts absolutely smooth and they

were too corroded for this. Here is the try-assembled unit without gaskets

and interior parts. |

| |

Älkää kertoko emännälle missä on lasten Muumi-pyyhkeet. Don't tell my

wife where you saw our kids' Muuming towels. |

Suurimmat ongelmat olivat kumisteiden tiivisteiden kanssa

lähinnä alipaineventiilin lautasessa. Hyvin brittiläisen monimutkainen

ratkaisu ja tiivisteenä on myös öljyssä uitettua köyttä. Kuvan

osille ei ole tehty vielä mitään!! Trianglesta löytyi E-Type tmv.

tehostajan korjaussarja ja täältä löytyi jarrusylinterin stefat. Kuvassa

oleva iso kumirengas piti korjata liimaamalla (käytin Loctiten metalli-kumi

erikoisliimaa). Major problems came with the rubber seals specially in

the pressure valve disk. This structure is amazingly complicated by

design using even oil soaked rope.

I found some parts from E-Type version's service kit but had to finally fix

the big rubber seal in the picture buy cluing it (Loctite's special rubber

clue). Afterwards I found out that SNG Barret would have had a

full service kit :) |

|

Tässäpä aparaatti valmiina ja näytti jopa toimivan testatessani

paineilmalla. Alipainepöntön venttiili-lautanen on niin painava

että kolahdus oikein pelästytti.

Lopullisen testauksen jätän katsastuskonttoriin. Sylinteriosan ympärillä on

jopa aidon merkkinä alumiinitägi (josta kyllä ei enää saa mitään selvää -

jotain numeroita)Here is the servo unit completed and tested.

The vacuum valve disk is so heavy that you definately could hear the valve

working properly. Even that so 'important' tag around the cylinder

body is there. The final testing I left to MOT inspectors ... |

Guestion to Concours-gurus:

The servo unit was internally Nickel plated - not yellow. How is it

possible to get the outer side yellow passivated (cad coated) maintaining

internal nickel plating? As an MSc/BSc Eng. I can't figure it out.

That was one reason for painting it black.Päivitys 28.2.2009:

JakuVaari osasi kertoa kokemuksestaan, että aikoinaan Jaguar itsekin käytti

varaosana tehostinta joka oli maalattu harmahtavaksi. Kiitos

tiedosta. Ei muuta kuin hiomaan ja maalaamaan uudestaan. Tämä

selittää miksi sisäpuoli oli kiiltäväksi pinnoitettu eikä keltaiseksi.

Päivitys 6.10.2009: Oman pintakäsittelysetin hankinnan jälkeen olen

keltapassivoinut jo alipaineventtiilin kuoret. Hirvittävä työ tehdä

pohjat, koska joutuu hiomaan kiiltävälle pellille! Alipainepönttö on

sen verran iso kapistus että saanee jäädä mustaksi.

Update 28.2.2009: Jaguar expert known as the 'Grand Dad' of

Jaguars in Finland told me that in late 1960's Jaguar used genuine

replacement part to his car and it was painted and the color looked

like zinc. I will repaint the parts gray as 'Grand Dad' is

always right.

Update 6.10.2009: I yellow passivated the vacuum valve unit with

my own electroplating kit. This was truly a laboursome job as it had

too be polished to bare and shiny metal. |

Alkuun/Top

Alkuun/Top |

Kaasuttimet/Carburators

Kirotussa 2.4 litraisessa versiossani on Solexin PB35 kaasuttimet kun

kaikissa muissa moottoriversioissa on SU HD6-tyyppiset kaasuttimet.

Onneksi olen viritellyt aikanani Ford Escorttia, jossa oli kaksi

tupla-Weberiä. Solexin rakenne on samankaltainen eli hyvin simppeli.

Tarkkaa hommaa kaasuttimien laittaminen silti on. Jos epäilee hiemankin

taitojaan, kannattaa homma jättää ammattilaisille. Optimistina odotan,

että kone lähtee kerralla käyntiin.

My damned 2.4 liter version is the only engine version having Solex

carburators. 3.4 and 3.8 liter versions have double SU HD6. Luckily I had plenty

experience tuning carburators as an youngster did tune Ford Escort having

two double-Webers. Solex has very similar and simple structure.

|

|

Tässä kaasarit vielä kiinni moottorissa purkuvaiheessa. Muistilapussa

kommentti huohotusputken paikasta. Tein kaikki laput englanniksi, jotta oppi

osien nimet. Näin oli helpompi etsiä osaluetteloista/netistä.

Kaasuttimet ovat ne

mustat murikat siellä lapun alapuolella. Valitettavasti kuvia ei löydy

itse kunnostuksen ajalta.

Here are the carburators still in place before dismantiling the engine.

I placed a sticker to remind me how the breather pipe was routed.

Carburators are the black dirty things below the yellow sticker- |

Pesuria saa eri kokoisina ja tämä taisi olla litrainen ja varustettuna

lämmityksellä. Kädestä voi päätellä sen fyysistä kokoa. Projektin

jälkeen annan sen vaimolle syntymäpäivälahjaksi: voi sitten puhdistaa

perinne-hopeat ja korunsa.

There are several versions available and this has about one liter

capacity with heating. My 3-finger hand is there to show the size of the unit.

I wil give this to my wife as an anniversary present. She can then clean all

her silver spoons and jewelries. |

Kaasuttimiin löytyi onneksi korjaussarja, jossa oli kaikki

tarvittavat tiivisteet ja suuttimet. Ehdin jo tekemään pari

tiivistettä itse ennenkuin löysin ostopaikan. Kahden kaasuttimen korjausta

helpottaa, kun tekee yhden kerrallaan alusta loppuun. Toinen kaasutin

toimii verrokkina, kun laittaa osia takaisin paikoilleen. Kunnostuksen

salaisuus on vasemmalla: ultraääni-pesuri. (maksavat noin 120ˆ ja

ovat tosi näppäriä pikkuosien puhdistuksessa). Kaasutin

täysin osiksi, puhdistus messinki-/teräsharjalla ulkopuolelta ja sitten

muutama osa kerrallaan pesuriin, jossa on vettä ja Fairyä. Ulkopintoja

ei saa tasaisen kiiltäviksi, koska runko on magnesium- tmv. valua.

Kiillotin silti laikalla+tahnalla. Suurin syy pesurin käyttöön on se, että

sillä saa puhdistettua pienimmätkin kanavat, joita EI koskaan saa yrittää

puhdistaa mekaanisesti.

Luckily you can buy a Solex service (or rebuild kit) containing all gaskets and

jets. I already made some gaskets before I found a place selling Solex

service kits. You should service the carburators one at a time.

The other one will be the working reference unit (which jet goes where !).

The secret behind this stage is on the left: ultrasonic wascher!

These cost around 120 ˆ and are very useful when cleaning small parts.

Carburators were put into parts and the body was cleaned with a brass/steel

brush. Then I put all the parts (few at a time) into the washer.

Best thing here is that even the smallest wholes and ports inside are

cleaned - never ever clean them mechanically. |

|

Tässä kaasarit ovat jo kasattuina. Imusarja on kiillotettu ja

vaihteeksi 'vahingossa' myös sisäpuolelta. Kerran virittäjä - aina virittäjä

:) Kaasuttimien läppäakselit tuntuvat vielä hieman kuluneilta, mutta

David lupasi lähettää Englannista uudet, koska on virittämässä omaan

2.4:eensa SU HD6 kaasuttimet.

Kaasuttimien säädön ja synkronoinnin teen perinteisellä 'letkulla

korvaan' menetelmällä. Kun suhina on sama molemmissa, on seossäätö

kohdallaan.

Here are the carburators already pre-installed. The inlet manifold

had already been polished and 'accidentally' also from inside. Once a

tuner - always a tuner. The throttle axels still feel a little loose.

Luckily David promised to send me his extra ones as he is tuning his

2.4 to use SU HD6 carburators. |

Alkuun/Top

Alkuun/Top |

Sähkökomponentit/Electrical

Kaikki sähköjohdothan katkottiin tyynesti pois sen kummemmin tutkimatta

mikä on mihin. Olisi mennyt ikä ja terveys, jos olisi alkanut

palauttamaan johdotuksia alkuperäiskuntoon. Uuden johtosarjan sai

valmiina mikä edesauttoi em. päätöksen tekemistä. Ei sen puoleen

johtosarja soveltuukin sitten ihan kaikille MK2-versioille ja sisältää

johtoja lisälaitteille joita 2.4-litraisessa ei edes ole.

All the wirings were cut off which helped a lot. It would have taken

ages to restore them. Indstead a ready Wiring loom kit was purchased -

expensive but handy. Actually the looming kit is too complete as there

are wiring for all possible MK2 accessories.

|

|

Tässä tyyppillinen jälkikäteen turhauttanut kunnostus-kohde eli RB310

jännitesäätöyksikkö. Kiillotin ja maalasin sen viimeisen päälle ja

jopa säädinkin. Sitten ihmettelin miksi ei osunut kunnolla

sulakeyksikön kiinnitysreikiin. Jeps, väärän tyyppinen yksikkö 1965

MK2:een. Here is one sample of the annoying things in restoration: RB310

Voltage

Regulator unit. I polished the cover and painted it shiny and adjusted the

relays. Then I wondered why the fixing holes don't match the fuse boxes holes. Yeah,

wrong type of regulator for a 1965 MK2 |

|

Tässä entisöitynä MK2:n 'elekroniikkayksikkö', jossa

RB340 jännitesäätöyksikkö,Lucas 6RA rele ja kaksi lasisulaketta.

Toivottavasti ei sulakkeet (30/50A) pimahda kesken ajon, sillä yhden sulakkeen takana

taitaa alla mm. kaikki valot!

Here is the MK2 'Electornic Controlbox' restored with the correct black

RB340 regulator. The unit contains the regulator, Lucas 6RA relay and

two glass fuses - pretty simple. Note the correct chromed knob.

|

| |

Kuva otettu purkuvaiheessa.

Picture taken during dismantiling. |

Elekrtroniikan puuttumisen vastapainoksi Britit ovat

toteuttaneet sähköistyksen täysin ilman releitä (vain sumareilla/vilkulla

on). Kaikki johdotukset vedetään kojelaudan keskellä olevaan

kytkinpaneliin. Johdot ovat 2.5mm2 tai paksumpia eli ahtaat ovat

paikat! Olen pari kertaa 'kuivatestannut' piuhojen asennusta, mutta

aina on mennyt hermot tilanpuutteen takia. Värisokeutetenikaan ei auta

asiaa. Ei sen puoleen lähes kaikki jännitettä syöttävät johdot ovat

vihreitä :). Pakko mitata yleismittarilla mikä menee minnekin. The

lack of electronics compensated with a very British (no offense)

solution: no relays used (except two). All wirings go to the

instrument panel and from there to lights and so on. Wires are thick

and space very limited.

Color scheme is basically very simple: all are green :) |

Alkuun/Top

Alkuun/Top |

Takaluukun tyypikilvet/Boot badges

|

| Tiedän, että näistä kommenteista syntyy sota

ainakin Jenkkilässä, koska JCNA:n arvosteluoppaassa on esitetty väärät

tiedot - erityisesti tietenkin 2.4-litraisen osalta. Tässä omat

tulkintani lisäväittelyä varten: 2.4L: Pelkkä MK2 oikeassa

alakulmassa Ei koskaan mitään muuta!

3.4/3.8L: Keskellä Jaguar ja moottorin kokokilpi päällekkäin, oikeassa

alakulmassa MK2.

240/340: Keskellä Jaguar (ei moottorikokoa), oikeassa alakulmassa MK2

- paitsi 1967 tienoilta eteenpäin 240/340-kilpi JA keskeltä poistettiin

Jaguar-kilpi. Tämä tieto ei 100% varmaa.

'Automatic Transmission'-kilpi oli vain aivan ensimmäisissä malleissa.

Original Jaguar MK I/II on kerrottu tarkemmin milloin poistui.

There is much distute about the correct boot badges in different MK2

models. Here are my opinions which are different compared to JCNA judging

guide:

2.4L: Only MK2 on bottom right. Nothing else (no Jaguar, no

2.4L marking)!

3.4/3.8L: Jaguar + engine size in middle and MK2 on bottom right

240/340: Jaguar in the middle(no engine size). MK2 on bottom right

upto late 1967 when Jaguar badge removed and 240/340 badge replaced the MK2

badge.

'Automatic Transmission' badge was used only in the very first models.

'Original MK I/II' book mentions when this change was made. Not 100%

sure about all export models.

|

|

Ruotsalaisen maahantuojan laittama lisäkilpi.

Varmaankin laitettu vain erikoismalleihin?

Extra badge placed by the Swedish ditributor.

Propably installed to some special models only.

|

Oma autoni on JDHT:n mukaan myyty Ruotsiin, jolloin Jaguar:n maahantuojana oli

kuuluisa Fredulund's Ab. He ovat laittaneet oman merkkinsä takaluukun

vasempaan alakulmaan ja aion sen siellä säilyttää, koska on ruotsalaisten

asiantuntijoiden mielestä autenttinen ja harvinainen. PS: Curt

Lincolnin 1955 Eläintarhan ajojen voittaja-auto XKC 044 on ostettu

Fredlunds:lta, kun Arne poika ei itse pärjännyt sillä kilpailuissa.

My car was eported to Sweden according to JDHT records and at that

time the distributor was Fredlunds Ab owned by the famous Arne

Fredlund (raced with Jaguars together with e.g. Duncan Hamilton).

I will keep this badge on the left hand bottom corner because this is

original marking on a Swedish 1965 MK2. |

Alkuun/Top

Alkuun/Top |

Aito vai kaunis?/Authentic or elegant?

|

| Nippelien entisöinnissä olen jatkuvasti

törmännyt samaan makuasiaan: käyttääkö alkuperäistä ei niin kaunista osaa

vai uustuotanto-osaa joka on viimeisen päälle hienon näköinen? Tässä

esimerkkinä öljykorkki: The same question keeps rising while restoring

small details: whether to use the not so elegant original part or the very

elegant looking reproduction part? Here is one example: |

Alkuperäinen korkki on lähes tasainen, kun uusi on kupera. Original

cap is almost flat headed while the new one is curved. |

Venttilikopan öljykorkki on ainakin omassa ollut alumiinia

eikä kovin kiiltävä (vrt. alkuperäiset kopan kannet). Korkki on

lisäksi saanut kyytiä taltalla kun ei ole muuten auennut joskus aikoinaan.

Hommasin jo uuden korkin, mutta tämä olikin kromattu. Kuvassa osat

vierekkän (uuden korkin kaiverrusten maalaus vielä kesken). Päätin käyttää

alkuperäistä 'rumaa', vaikka Concours-kilpailuissa lähtee varmasti

ropisemalla pisteitä rumuuden takia, mutta menköön.

The oli filler cap was originally of aluminiun and not so shiny

(matched the cam covers). I ordered a new one as it had suffered from

hammering while 'someone' had tryid to open it. The original is on the

left and the 'new' one on right (painting the engravings is not finished).

In will use the 'uglier' original as the new one is too modern

looking. Definately will loose points in any concours competition with

this decision. |

Alkuun/Top

Alkuun/Top |

Öljypohja/Oil gallery

|

| Öljypohjan kunnosta saattoi

päätellä, että ei se Ruotsinkaan tieverkko aivan pelkkää asftalttia ollut

60-luvulla. Kunnostuksessa oli jatkuvana ongelmana se, että hiotusta

pinnasta ei saanut tasalaatuista. Sitä mukaa kun pintaa hioi aukesi valussa

olevia huokosia, jossa oli imeytynyttä likaa. Viimeisenä keinona

kokeilin raakaa linjaa eli hiekkapuhalsin kevyesti (!) kauttaaltaan.

Pinta oli tämän jälkeen tasalaatuinen mutta huokoisena olisi alkanut heti

likaantumaan. Maalarilla oli sitten niksi eli ruiskutettiin muoviosien

maalaukseen tarkoitettua kirkasta primeria ja tämän päälle aivan ohut kerros

normaalia 2K-lakkaa. Vaihdelaatikon kuorille tehtiin sitten sama

käsittely. Pysyvät ainakin puhtaina, vaikka eivät autenttisen

näköisiä olekaan. Kiilto kyllä häviää Suomen oloissa viikon ajon

jälkeen. The oil gallery had heavily suffered by ground contacts

proving that the roads in Sweden were quite bumpy during the 60's.

It is very difficult to achieve an evenly polished look in this size of

aluminium part. The more you polish it the more new small dirty areas

are exposed. Final solution was to sand blast it gently (!).

After this the surface looked evenly matt. My painter used a trick:

part was sprayed first with a clear primer meant for plastic parts and

after that a thin layer of normal 2K clear laquer. Gearbox was then

treated the same way. Maybe too shiny but at least much easier to keep

clean.

|

Alkuun/Top

Alkuun/Top |

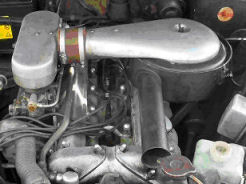

Ilmansuodatin/Air cleaner (2.4L)

|

| Purkuvaiheessa ilmansuodatinviritelmä näytti

kuitakuin alkuperäisen näköiseltä, koska mistään ei löytynyt hyvää kuvaa

2.4-litraisen konehuoneesta. Arvoituksena oli, miksi molemmissa

kansissa oli kaksi peltiruuvia. Oletin niille löytyvän

kasaamisvaiheessa hyvänkin selityksen. No sehän löytyi: olivat

tee-se-itse viritelmää varten, jossa osat oli kiinteästi liitetty

lattaraudalla tmv. toisiinsa. Sitten varmaankin todettu, että tärinä

irroittaa kaasarien päällä olevan pöntön. Naapurimaassa oli

hukattu olennainen ilmanpuhdistimen kiinnitysrauta jolla se tuetaan

sylinterikanteen (ks. kuva oikealla). Alkuperäinen tukirauta on

ystäväverkon välityksellä etsinnässä Enlgannista. Kuvassa itse

inspiroitu tilapäisversio. Peltiruuvien reiät piti hitsata TIG:llä

umpeen. TIG-hitsaus kehittää niin hirvittävän kuumuuden, että huokosissa

oleva lika sananmukaisesti kiehui pintaan. Vaihteeksi kovaa hiontaa, jotta

jäljet sai häivytettyä.

At first the air cleaner and its mountings looked original (except the

hose clamps). The mystery was, what the four screws on the top

of covers were for. Much later on I realised that 'someone' had tried

to connect the covers with a stiff bar. Not a good idea as the

connection must be flexible and that is why they are connected by a 'hose'.

The PO had lost a crucial part needed: the support bracket from the air

cleaner to the cylinder head. Dear collegues in UK are trying to find

an used original one. At the moment a temporary DIY bracked is used.

The extra holes had to be willed by TIG welding and then polished both

of them so that weldings wouldn't show up. Frustrating job again. Btw:

TIG welding generates enormous temperatures and you could see dirt boiling

all over the parts even they had already being cleaned. Once again: a lot of

polishing. |

|

|

Alkuun/Top

Alkuun/Top |

Sytytysjärjestelmä/Ignition

Ilmansuodattimen tarinassa näkyy 'alkuperäinen' johdotus sekä ensimmäinen

oma kaapelointini. Tulpan johdoille kuuluu kuitenkin käyttää

'kaapelikourua' joka kiinnitetään kannen kiristysmuttereiden alle.

Aitohan siitä piti tehdä ja kaapelit oli helppo tehdä Bilterman

metri-tavarasta. Tulpan hatut ovat Champion NOS-osia ja johtojen

'niputukseen' on käytetty 6-reikäisiä bakeliittilevyjä. Tulpanhattuina

on käytetty aikoinaan myös suoria malleja. Esteettisesti kauniin

kaapeloinnin mietintä vei hetken, koska mistään lähteestä ei löynyt kahta

täysin samanlaista toteutustapaa. Kaapeloinnin teosta on hieman

ohjeita alla englanniksi. Jakajaan vaihdoin suosiolla kärjettömän Optronic:n

järjestelmän ja puolaksi tehopuolan. |

|

Ignition cablings were originally quite messy (see pictures in Air

cleaner section above). Authentic way is to use a cable sleeve

installed under the cylinder head bolts. I bought 5 meters of

iginition lead and it is relatively easy to do the leads by leaving plenty

of extra lenght before cutting. Do them one at a time starting from

cylinder 1 (longest lead). Route the lead through the cable sleeve and

the three 6-holed cable separators (one inside the chromed clip). Then make

lead for cylinder 2 and route it so that the cable goes throught the

neigbouring hole in all of the separators. After all six are

made attach the spark plug caps and tighten the cables so that the cables

makes a nice curve from the sleeve. Finally cut the cables from the

distributor cap side so that the cables are not too tight. Hopefully

you remembered to mark the cables, firing order: 1-5-3-6-2-4, position of

cylinder 1's position in the distributor cap (10'clock) and direction of

rotation (anti-clockwise).I uprated the iginition system by

installing Optronic Ignition kit and a 'sports' coil. |

Alkuun/Top

Alkuun/Top |

Pääsylinterit/Master cylinders

|

|

Jarru- ja kytkinsylinterit olivat kutakuinkin

umpiruosteessa vaikka toimivatkin. Uudet tiivisteet oli melko helppo

löytää. Sylintereitä joutui hoonamaan melko pitkään ennenkuin pahimmat

hapettumat sai pois. Loppu olikin sitten 'normaalia' puhdistusta ja

kiillotusta. Kytkinnesteen säiliötä piti kiillottaa pitkän kaavan

mukaan (hiomapaperi -> tahna), koska oli ruostunut ympäriinsä. Sylintereitä/säiliötä

ei ole pintakäsitelty mitenkään. Saa nähdä kuinka pysyvät puhtaina.

Kevyt lakkaus olisi varmaankin helpottanut puhtaanapitoa.

Brake and clutch master cylinders were very rusty but fuctional.

Luckily new seals were easy to find. I had to hone the cylinders

quite heavily as they were so corroded. The rest was 'normal'

cleaning and polishing. Clutch reservoir needed a lot of work as it

was so rusty.

The cylinders and reservoir were left to bare metal. Hopefully

they will not rust. Thin layer of lacquer could have been a good idea

but not so councours.

|

Alkuun/Top

Alkuun/Top |

Poljinasetelma/Pedal box

|

|

Kytkinpoljin oli melko tunnoton ja

syyksi selvisi katkennut palautusjousi. Onneksi uudet jouset löytyivät

SNG:ltä, sillä ovat varsin jäykkää tavaraa itse taivutettavaksi.

Mielenkiintoinen yksityiskohta on, että kytkin- ja jarrupolkimen jouset ovat

toistensa peilikuvia. Ne täytyy siis tilata erikseen tai muokata väärinpäin

tulevaa jousta. Onneksi kytkinjousen osanumero oli oikein ja saatoin käytää

vanhaa jarrujousta. Jouset kannattaa vaihtaa uusiin, sillä

poljintuntuma on heti parempi. Tässä vaiheessa ne on helppo vaihtaa.

Jälkikäteen joutuisi purkamaan puoli autoa. The clutch pedal was

working quite softly and returned slowly. Reason for this was the

broken pedal return spring. Luckily SNG has replacement springs.

Interesting detail is that clutch and brake return springs are not identical

- they are mirror images. You can shape the spring but this woul

require heating to hot red and bending it. Not good treatment for a

strong spring. Highly recommend replacing the spring as it easy at

this stage. Afterwards you would have a strip down half the car to do

this. |

Alkuun/Top

Alkuun/Top |

Jarruputkien teko/Making braking pipes

|

Erehdyin hankkimaan 'valmiin'

jarruputkisarjan olettaessani siinä olevan taivutettuna hankalimmat putket.

Ovat kuitenkin suoria määrämittaisia putkia, joissa liittimet päissä.

On todella vaikea saada taivutettua siten, että putki joko riittää tai ei

ole liian pitkä.

I made a mistake by purchasing a 'ready' brake pipe kit assuming that it

would contain the pipes readily bent. Kit just contains straight pipes

cut to length and with connectors. It is very difficult to bend the pipe as

it will be either to short or too long.

|

|

|

Jarruputkien tekeminen itse ei ole

kovin vaikeaa. En ollut koskaan tehnyt niitä aiemmin, mutta pienen

harjoittelun jälkeen homma alkoi sujumaan. Mm. Biltemassa ja IKH:ssa

myydään valmiita halpoja työkalusarjoja joiden laatu riittää satunnaiselle

käyttäjälle. Biltemasta löytyi putkea kieppitavarana (5m) ja

jopa 3/8" tuuma-kokoisia liittimiä (pitää olla se pitkä liitin)! Making

the brake pipes yourself is not very difficult after some practicing.

I had never made them before myself. There are cheap tool kits available and

they are good enough for occasional usage. You can buy the pipe as 'bulk'

and also the 3/8" connectors. Take an old connector as a sample when

buying new ones! |

|

|

Tässä hankalin tehtävistä putkista

eli jarrumäntiä yhdistävä putki. Kuvassa lienee versio #5, sillä

putken reititystapa ei ole yksiselitteinen. Putken teko on

suhteellisen halpaa eli harjoituskappaleita voi tehdä useita, koska

liittimet käytetään tietenkin uudestaan. Tiukkojen mutkien teko ei

onnistu ilman ylemmässä kuvassa olevaa sinistä taivutuspihtiä!! Piti

muistaakseni ostaa erikseen (Biltema). This propably the most difficult

pipe to do: bridging pipe for brake calibers. Here is trial #5 as

there seem to be different ways how to route it. Making pipes like

this is cheap as the pipe material is 'cheap' and you will re-use the

connectors if you are not satisfied to it. |

|

Tässä taka-akselin versio #5

asennettuna. Taivutuksia voi varovasti hienosäätää käsin. Putken

tulisi kulkea hyvin suojattuna. Tässä tapauksessa putki on vedetty

jarrusatulan myötäisesti. 1. versioni oli muuten hyvä, mutta

putki osui vanteeseen, koska ei ollut tarpeeksi tiukasti taivutettu.

Ilmausruuvi on tässä variaatiossa alhaalla. Here is the rear axle's #5

version in place. You can carefully fine adjust the bendings by hand.

The pipe should be routed as protected as possible. Here the pipe is

routed very close to the brake saddle. My first version looked great

but it toughed the steel wheels. There is not much space between the

saddle and the wheel. In this variation the air bleeding nipple is at

bottom.

|

Alkuun/Top

Alkuun/Top |

Osien hiekkapuhallus/DIY Sand blasting

|

| Aloitin osien kunnostuksen

perinteisesti eli erilaisilla teräharjoilla ja hiomapapereilla. Oli

todella hidasta ja likaista työtä. Mietin pitkään hiekkapuhalluskaapin

hankintaa ja lopulta piti antaa periksi ja 'törsätä' sellaiseen (IHK).

Omani on varsin iso ja siinä mahtuu puhaltamaan n. 80x30x30 kokoisia osia.

Pienempikin olisi kenties riittänyt ja sellaisia löytyy mm. Biltemasta.

Investointipäätöstä helpotti, että itselläni oli valmiina kohtuukokoinen

kompressori. Ei ole hetkeäkään kaduttanut tämä hankinta.

Osan putsaukseen kuluu muutama minuutti verrattuna muutamaan tuntiin käsin

tehtynä. I started restoring and cleaning the parts with traditional

steel/brass brushes attached to a drilling machine. I considered

several months of buying a sand plasting cabinet and finally gave up an

bought one. My unit is quite big and a smaller one would be good

enough. Luckily I already had a air compressor with adequate volume

output. I haven't regretted making this investment. Nowadays it

takes only few minutes to clean a part compared to several hours doing it

manually. |

|

Kaappia varten pitää olla hyvä imuri, jotta kaapin sisällä näkee jotain

puhal-taessaan. Uhrasin toisen puruimureistani tähän tarkoitukseen,

koska siinä on taatusti riittävästi tehoa. Aluksi käytin

tavallista puhallushiekkaa, mutta kokeiltuani alumiinisilikaattia, totesin

sen olevan parempi koska se ei pölyä niin pahasti. On kalliimpaa,

mutta eipä sitä hirvittävästi kulu ja jälki on tasaisempaa.

You need a good 'vacuum cleaner' for the cabinet. I sacrified my

other dust extractor unit from my woodworking shop for this purpose (plenty

of power!).I found out that aluminium silicate is better than normal

blasting sand. It generates much less dust and gives smoother

surfaces. |

Alkuun/Top

Alkuun/Top |

Osien kromauksesta/About chroming

|

| Osien (laadukas) kromauttaminen

Suomessa näyttää olevan mahdotonta. Toimitin omat osani Noormarkkuun

'eräälle' eläkkeellä olevalle kokeneelle entisöijälle, joka lupasi huolehtia

kaikista pintakäsittelyistä. Vein osat alkusyksystä 2008 ja

hakiessani takaisin tammikuussa 2009 totesin valtaosan osista olevan täysin

käsittelemättä ja pintakäsiteltyjen osien laatu huonompi kuin viedessä.

Osia oli kromautettu useassa eri firmassa riippuen materiaalista (sinkki,

kupari, teräs jne). Kaikki sinkkien kromaukset olivat epäonnistuneet.

Tällä hetkellä (30.4.2009) osat ovat edelleen pintakäsittelyssä.

Chroming is a mission impossible in Finland. There are only few

companies doing this are their quality of work is extremely poor. Some

professional restorers are sending their parts to Central Europe!! |

Alkuun/Top

Alkuun/Top |

Tuuletusikkunat/Quarter light windows |

|

Tuuletusikkunoiden tiivisteet oli pakko vaihtaa uusiin, koska olivat niin

hapertuneet. Ovikehykseen tulevat tiivisteet löytyivät valmiina, mutta

ikkunakehysten ja lasin välisen tiivisteen tein Etolasta saatavasta

U-kumiprofiilista. Eturäppänöiden kasaaminen oli yllättävän työlästä,

koska se pitää saada asemoitua ovikehykseen melko tarkasti.

Kromausvaiheessa pieniin kierrereikiin oli mennyt kunnolla kuparia ja

kromia, mikä ei helpottanut pienten kasausruuvien kiinnittämistä.

All seals of the quarter light windows were in poor condition and were

replaced with new ones. Seals for the door frames were available from

SNG/Manners but I made the rubber seals between the glass and glass frame

myself. Assembling was suprisingly tedious. There are so many

alignments you must check. |

|

Paljon on saatu käytettyä osia yhden eturäppänän toteutukseen! Yksi

tärkeimmistä vaiheista oli saada lukitusvivun läpivienti tiiviiiksi ja kahva

sopivan jäykäksi. Tein erilaisia tiivisteitä eri paksuisista kumimatoista ja

sopiva paksuun löytyi kokeilemalla (1.5 - 2 mm). Kumimattoon saa

reikiä näppärästi lävistintuurnalla.There are indeed plenty of parts

used to make the front quarter light window. One of the most important

stages here was to get the catch lever sealed properly and get it tight

enough. I made rubber washers myself by cutting them from rubber sheet

of various thicknesses. Using a hole punch makes this job easy. |

Alkuun/Top

Alkuun/Top |

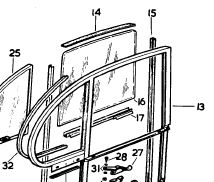

Door kehykset/Door frames

|

|

MK2:ssa ovet muodostuvat kiinteästä peltiovesta jonka päällä on krominen

kehys nosto-ja tuuletuslaseineen. Nostolasit liikkuvat kromisen

profiilin urassa olevissa 'nukkaisissa' kumitiivisteissä #15 (vanhemmissa

malleissa on huopaa). Tilasin nämä jo aikanaan valmiiksi, mutta

kasausvaiheessa totesin lopulta, että ne eivät ole oikeat. Urasta tuli

liian tiukka ja samalla lasia vasten tuleva tiivistetuuli oli väärinpäin

käännetty. Tästä se hauskuus alkoikin eli oikeiden tiivisteiden

etsintä.

Doors in a MK2 constist of a fixed steel frame with a chromed frame on

top of it. Sliding and quarter light glasses are attached to this

chromed frame. There is U-shaped channel for the sliding windows and a

flocked rubber seal #15 should be inside it (earlier models has felt).

Commonly sold rubber seal suitable for MK2, E-Type etc. seems to be of wrong

type at least at Manners/SNG. See picture below.

Huom: Kehyksen ylätiiviste #14 on AINA huopaa (BD4714), vaikka

siihenkin tyrkytetään samaista kumitiivistettä monessa osaluettelossa.

Note: Top seal #14 is ALWAYS of felt (BD4714) even all sales

catalogs suggest that the same rubber seal #15 to be used.

|

|

Kaikki osamyyjät myyvät tuota

väärää kumitiivistettä (BD21070). Tiivisteprofiilin pitäisi jäädä kokonaan

U-muotoisen profiilin sisään eikä tiivistehuulet saa tulla profiilin

ulkopuolelle - varsinkaan väärinpäin. Huuli suorastaa imuroi kaiken

lian tiivisteen ja lasin väliin! Yritin leikata tiivistettä paremmaksi,

mutta tämä on kutakuinkin mahdotonta. Tarkistin asian vielä UK:sta

SealsDirect:ltä ja myös he sanoivat profiilin olevan väärä. All Jaguar

part sellers seem to sell this seal (BD21070) with wrong profile? The

rubber profile should be U-shaped and fit inside the groove. In the

picture you can see that the lips don't fit inside the groove and besides

that they are bent outwards. They will definately collect all dust and

sand between the seal and the glass! I checked this profile issue from

SealsDirect Ltd in UK and they said that it is not a correct one. |

|

Löysin sopivan yleismallisen tiivisteen lopulta UK:sta

Vintage Car Parts:lta. Tiivste mahtuu kokonaan uraan ja kehyksen

kromireuna jää näkyviin kuten pitääkin. Myös tiivistehuuli painuu

lasia vasten. Tiiviste voisi kenties olla hieman tiekempi, mutta nyt

lasit liikkuvat helposti tiivisteurissaan.Finally I found a proper

seal from

Vintage Car Parts in UK. This seal fits perfectly in the

groove and the lip seals properly against the glass. The cap between

the flocked seal could be slightly tigher but at least now the glass slides

easily. |

Alkuun/Top Alkuun/Top |

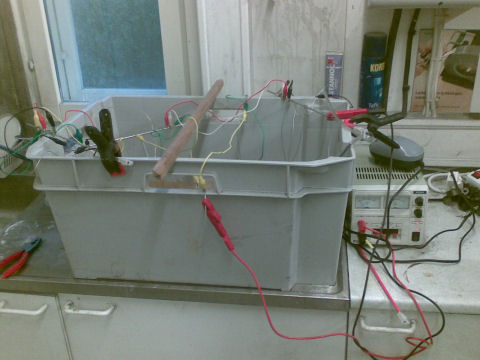

Tee-se-Itse Pintakäsittelyä/DIY

Electroplating

Hankin UK:sta

Frost:lta tee-se-itse pintakäsittelyn settejä (stripping,

kirkasnikkeli,

keltapassivointi), koska projektissa on jatkuva tarve pintakäsitellä pieniä

nippeleitä. Tuskastuneena kotimaisten pintakäsittelyfirmojen

toimitusaikoihin ja hintoihin, ajattelin tämän olevan perusteltua. Nyt

pystyn pintakäsittelemään osan yhden päivän aikana. Yhden setin hinta

on n. 100ˆ eli ei aivan hirvittävä. Mukana tulee aivan kaikki

tarvittava vaikka virtalähteissä onkin väärä englantilainen pistotulppa.

Olennainen hankinta oli vanhan pintakäsittelyn poistamiseen tarvittava

välineistö (stripping kit), jolla lähtee vanha pinnoite sekä lisäksi

ruostettakin! Harjoitustyönä nikkelöin ison kasan ruostuneita

alkuperäisruuveja. Ne olivat jo menossa roskiin, mutta nyt niistä tuli

uutta vastaavia. Kromausta EI kannata yrittää tehdä itse, koska siinä

tarvitaan tujuja myrkkyjä!!

I purchased electroplating starter kits from

Frost UK (stripping, bright nickel and yellow passivating) as there is constant

need to electroplate small parts and it makes no sense to send them for

electroplating. Now I can electrplate smaller parts whenever I need

and without delays. Price for a set is approx. 85£ which is not too much for

a set considering they contain all chemical, anodes and power supplys.

Esstential purchase is a stripping kit which removes the old plating and

also rust! I practised the method by nickel plating old rusty screws and

bolts. Now they are like new. Chroming yourself is absolutely

out of question as you need hazardous chemicals.

'Hieman viritetty' pintakäsittelylaitteisto

'Slightly modified version' of Frost equipment

|

|

Kuvassa muutama aito ja erittäin

harvinainen Cheney letkukiristin. Niuhojen mielestä Cheney on

ainoa oikea merkki Jaggeen. Nämä sain Davidilta UK:sta ja

häneltä kesti yli puoli vuotta löytää niitä. Kiristimet olivat

totaalisen ruosteessa kuten kuvasta näkyy ja harva uskoisi niistä syntyvän

uutta vastaavia - väärin! Here you have some original and very rare

Cheney hose clamps. There are the very only right ones for a

Jaguar of that period. Thanks to David in UK for finding them for me.

They were completely rusty and most would think they cannot be salvaged -

wrong! |

|

|

|

|

|

Alkuun/Top Alkuun/Top |

Putkien valmistus/Making pipes

|

|

Wanhassa autossa on putkia, jotka

päällisin puolin näyttävt hyviltä. Kuitenkin ne saattavat olla sisältä

täysin hapettuneita ja seinämävahvuus olematon. .

Imusarjaan tuleva jarrutehostimen alipaineputki oli jo (huonosti)

pintakäsiteltynä, kun päätin testata sen vahvuuden hiekkapuhaltamalla -

melkein meni lävitse! Ohuiden 6-12 mm putkien tekeminen itse on

äärimmäisen helppoa sopivilla ja edullisillakin välineillä: putkileikkuri ja

taivutin. 'Bilteman' laatu on täysin riittävä. Uusi putki on tehty

10mm kuparisesta vesijohdosta. Imusarjan päähän tulee puristettava helmi,

joka on puristettu paikalleen käyttämällä tilapäisesti sulku-venttiiliä

helmen puristamiseen. Lopuksi putki pinnoitetaan nikkelöimällä.

Liian hienon putken saisi helposti käyttämällä valmiiksi kromattua

vesiputkea!

Old cars have a lot of metal pipes that look good at first glance.

However, in most cases they are corroded from inside and thus actual pipe

thickness is very small. In the picture you see the pipe from inlet

manifold to the brake servo. It is very easy to make new pipes youself

as the tools and materials needed are inexpensive. I used here standard 10

mm brass water pipe. This will be finally nickel plated. If concours

is not a problem, you can use readily chromed pipe.

|

|

|

|